随着摩托车、电动车行业的产品不断升级,对生产线的要求也越来越高。成车组装生产线具有离散为主、流程为辅的特点,中电金信成车组装智能制造解决方案将产线核心环节打通,形成数字化通道,智能化升级生产流程、工艺、设备、人员管理模式,使设备互联、数据可共享和分析;并可与企业内使用的其他信息化软件集成,打破信息孤岛,将数据统一汇聚,形成“智慧大脑“,构建企业级数据管理中心,助力企业数字化转型。

摩托车、电动两轮车成车组装痛点体现在“计划”、“质量”、“物料”、“生产”、“工艺”以及“设备”等环节。

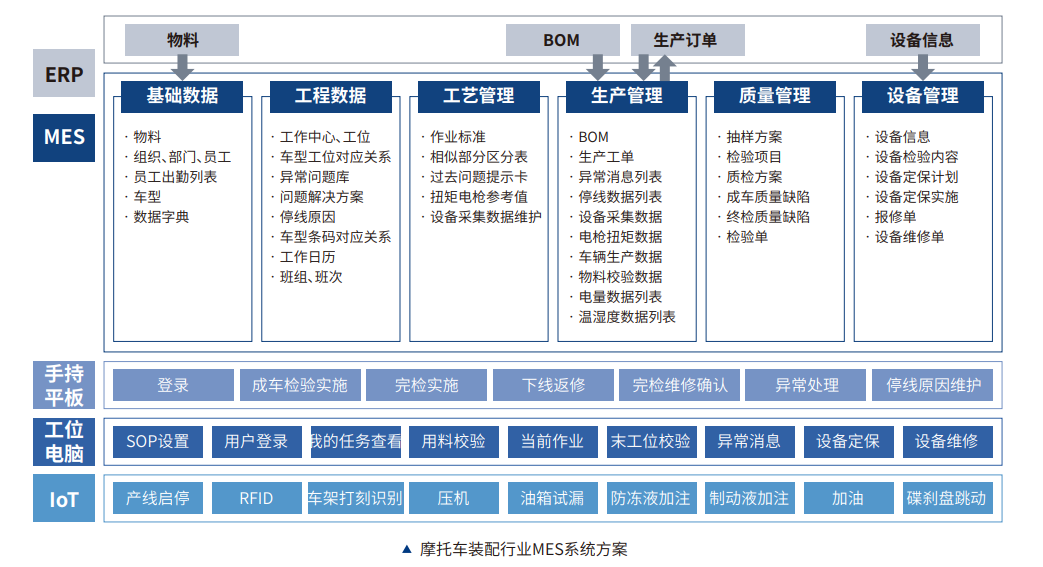

围绕MES系统,从底层以IOT技术,将组装线核心环节(产线启停、RFID、车架打刻识别、压机、邮箱试漏、防冻液加注、制动液加注、加油、碟刹盘跳动等)进行数据互联互通,保证实时、高效采集到操作数据。

产线每个工位上配备电脑,设定SOP(标准操作程序)后,登录系统即可查看当前生产任务、用料校验、当前作业、末工位校验、异常消息、设备定保、设备维修等多种信息。工位同时配备手持平板,登录系统后,可进行成车检验实施、完检实施、下线返修、完检维修确认、异常处理、停线原因维护等重要操作。

为企业定制化开发MES系统,实现基础数据、工程数据、工艺管理、生产管理、质量管理、设备管理等功能,切实满足成车组装产线的生产操作。

可将MES系统与企业已有的其他数字化软件互联集成(如财务系统、CRM等),为企业打造一个数据管理中心,为整个企业的生产、管理、运维持续赋能。

成车组装线相关的核心设备、核心工艺、核心操作的数据收集:根据企业不同职能职级,预设不同的数据看板(设备大屏、生产看板、仓库看板等),实时进行数据可视化展示。

各类型数据的统计分析:包括各扭矩统计分析表、各设备参数曲线图、产量报表、滞留车报表查询、稼动率、故障停机率分析表等,有助于实际生产中质量分析、生产效率分析。

基础数据:包括对物料、组织、部门、员工等数据的管理。 工程数据:对生产线、工位、生产线车型工位对应关系、异常问题车、车型条码对应关系的管理。 生产数据:对异常消息、停滞数据、设备采集、车辆生产、物料校验、电量数据等的管理。 质量基础数据:抽样方案、检验项目、质检方案、质量缺陷等功能。

任务查看、用料检验、生产当前作业、末工位校验、设备定保、设备维修等功能管理。

对每件成车的产品追溯,以及成车每批次的追溯信息的收集、记录与管理。